Etwas über Obstbrand

Autor einer von den ersten Nachkriegsmonografien über Obstbrände, Ing Dr. Vondráček, die ich selber nach mehr als 77 Jahre für sehr gelungen behaupte, weil sie genau in Details und ohne alle nur kleinsten chemischen Fehler ist, und die den Titel Herstellung von Spirituosen und Edelbranntwein aus Obst trägt, und in Prag 1945 verlegt wurde, hat auf der Seite 9 bemerkt: “Leider wurde dieses Gebiet (Obstbrennerei) in den Wissenschaftlichen Kreisen bis jetzt vernachlässigt. Es hat dabei eine Rolle gespielt, dass manche Herstellungsverfahren notwendig bestimmten konservativen Zutritt benötigten und erlaubten keine plötzliche Vervollkommnung durch große technische Eingriffe.“ Ende der Zitation.

Würde er nur ahnen, dass bis J.2013 Nichts Außergewöhnliches passieren wird! Die Herstellungsweise der Obstbranntweine läuft immer noch auf demselben Typ von Einrichtung, dessen Nachbildung man auf dem Platz des kleinen Dorfs Wiesenheim am Berg, unweit vom Frankfurt am Main, besichtigen kann. Es ist unglaublich, dass sie dort schon über 100 Jahre steht! Nur das Material, das man heutzutage benützt, ist viel besser. Die Apparaturen sind meistens aus Kupfer hergestellt und als Energie-Quelle wird Gas anstatt Holz genommen. Dagegen haben zusätzliche Einrichtungen viele Änderungen notiert, es wurde Eprouvette mit sehr genauem Alkoholmesser entwickelt und auch dem Rohalkoholmessgerät ZEHR ist nichts zu vorwerfen.

Die Frage lautet, warum kam niemandem vor, die Obstbrände nach einem einheitlichen Verfahren zu brennen, keine gelungene Art und Weise sei, denn jede Obstsorte schmeckt anders und andere chemischen Zusammensetzung hat. Diese Umstände werden nicht geachtet, deshalb wird nicht immer erkannt, aus welchem Obst das Destillat gebrannt wird.

Wie ist der heutige Zustand?

Die Alkoholdämpfe steigen aus der Brennanlage durch das Geisrohr und kondensieren im Kühler. Die Flüssigkeit fließt ins Reagenzglas, wo kontinuierlich die Dichte gemessen wird. Das Verfahren wird bei Erreichen von Wert 41 % – 35 % Ethanolinhalt angehalten.

Der gründliche Nachteil bei dieser Art des Destillationsverfahrens der Obstmaische oder Raubrand befindet sich darin, dass kein Verhältnis von der Zusammensetzung im Kessel, die sich in dem Sinne unaufhörlich wandelt, dass die Konzentration von Ethanol und anderer Aromastoffe sinkt und die Konzentration von Nachlaufstoffe wächst, und von der optimalen Wasserwärme in Dephlegmator, die die ungewünschten Nachlaufelemente in den Kessel zurück führen sollte. Die Folge von dessen ist niedrigerer Gewinn (gezählt zu Ethanol in Maische oder Raubrand), wenn die Destillation bei Inh. Konzentration von Ethanol 41% – 35% abgebrochen wird, oder das Destillat von Nachlaufstoffe betroffen wird, wenn das Verfahren bei Inh. Konzentration niedriger als 41%-35% abgebrochen wird. Jedoch ist das die Ethanol Konzentration, von der die sensorische Bewertung des Destillates nicht vernachlässigen sein sollte. Es gilt allgemeine Regel: Lieber weniger qualitätsvolles Destillat als umgekehrt!

Über Vorschritt in der Herstellungstechnologie der Obstbrände

Es wurde ganz gewöhnliche Anlage verwendet, die von vielen Firmen für Schnapsbrennereien in unserem Land hergestellt werden.

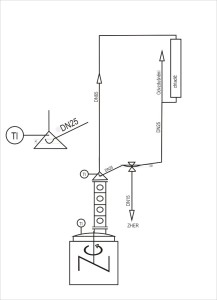

Im Falle der Ein-Kessel-Apparatur oder Apparatur für 2D wird an Dephlegmator und Eprouvette verzichtet, jedoch muss die Apparatur auf dem Ausgang aus der Kolonne mit genauem Thermometer und Schleife mit Zweiwegeventil + Kühler ausgerüstet werden, der ermöglicht, basierend auf einer Kombination der angegebenen Temperaturen ( Brennblase – Kopf der Kolonne), darüber zu entscheiden, wie großer Teil von Destillat entnehmen wir und wie großer Teil von Destillat zurück ins Kessel schicken wir, um die Differenz der gewünschten Temperaturen bei abnehmen vom Mittellauf zu halten (sieh Bild). Diese Differenz unterscheidet sich im Fall 2D nach der Obstart.

Ergebnis davon ist höhere Ausbeute an Rohdestillat ungefähr über 15%. Nächste Vorteil wäre die einfache Automatisation des Prozesses nach der manuellen Sammlung der Tropfen. Der Zweiwegeventil würde von PC gesteuert werden, basierend auf den Temperaturen in Kessel und Kopf der Kolonne. Restliche Konzentration von Ethanol ist bei 2D normalerweise 0,1% Inh., bei der Bearbeitung der Maische in einem Kessel weniger als 1% Inh.

Für beide Bearbeitungsarten der Obstmaische ist es wichtig, den gut geregelten Gas- oder Dampfeintrag zu haben, nachdem Maische bis zum Kochen erhitz wurde, empfehle ich den Lauf bei dem minimalen Energieverbrauch in der Kochblase abzutrennen. Zweiwegeventil ist in diesem Fall ganz offen, Boden der Kolonne umgeklappt, kein Destillat läuft zurück in die Kochblase. Kolonne ist in dieser Brennphase, Lauf abtrennen, außer Betrieb (stillgelegt), sie wird nur als Transportrohre dienen. Es ist wichtig, sich nicht zu beeilen, aus dem Ventil sollte nur maximal dünne Faden von Destillat fließen. Erwartetes abgetrenntes Tropfenvolumen ist zirka 1% Ing. von Maische in der Kochblase. Die Temperatur in der Kopf der Kolonne sollte am Ende des Troppfenabtrennens 77,5oC überschreiten, ausgenommen Maische aus Speierling (Sorbus domestica), da ist empfohlene Temperatur bei Tropfenabtrennen 64oC (sieh Tabelle unten).

Die entworfene Apparatur ist auch für Obstmaischebrennen geeignet, dennoch Alkoholinhalt in der Maische ist zu niedrig, um unter den Obstsorten zu unterscheiden. Deswegen empfehle ich Temperaturunterschied Kochblase – Helm auf 10-11oC nach dem Tropfenabtrennen zu halten.

Abtrennen Verlauf vom Mittellauf

Dieses Teil vom Verfahren wurde auf Pflaumenmaischen (Wodka) demonstriert.

Abtrennen von Mittellauf könnten wir in drei Phasen teilen. In der ersten Phase, in der ca. 40% des gesamten Produktes gewonnen wird, die Apparatur wird zu sog. einfache Destillation, das ist ein Termin für Destillation „aus Phiole in Phiole“, degradiert, einfach gesagt die Funktion der Kolonne wird aufgelöst. In der zweiten Phase funktioniert die Kolonne wieder, die Temperatur in der Kolonnenkopf sollte nicht 83oC überschreiten, bis Temperatur in im Kochkessel nicht zu 93oC steigt. In der dritten Phase im Fall von Pflaumenmaische wird, nach dem in Kochkessel die Temperatur 93oC erreicht wird, Temperaturaufstieg in dem Kolonnenkopf auf 85,5 – 86,5oC.

Nach dem Herzlaufabtrennen wird im Kochkessel Energieverbrauch erhöht, die Stöcke der Kolonne bleiben zugeklappt (nicht funktionsfähig). Nach dem Erreichen 83oC in dem Kolonnenkopf werden die Stöcke aktiviert, was zum Temperatursenken im Kolonnenkopf führt, dennoch die Temperatur zu diesem Wert 83oC schnell wieder wächst.

Der Zweiwegeventil, der ganz geöffnet wurde, wird geringfügig zugemacht, damit wird die Destillatabnahme in ZEHR ein wenig eingeschränkt, aber entsteht gesteuerter Reflux in der Kolonne, der den Temperaturabfall in der Kolonnenkopf verursacht. Nach gewisser Zeit wird wieder die Temperatur in dem Kolonnenkopf zu 83oC erhöht und das ganze Verfahren, gesteuert vom Zweiwegeventil, wird wiederholt, so der Rückfluss in der Kolonne weniger steigt und die Temperatur in der Kolonnenkopf wieder sinkt. Das ganze Verfahren wird so lange wiederholt, bis die Temperatut im Kochkessel zu 93oC steigt (Differenz der Temperaturen Kochkessel – Kolonnenkopf ist 10oC), womit die Anwesenheit der Nachlaufelemente völlig ausgeschlossen ist.

In der letzten Phase der Rohdestillates Erzeugung ist es möglich, auf die Temperatur 83oC im Kolonnenkopf verzichten, ermöglichen ihre Erhöhung, dennoch ist es notwendig den Reflux in der Kolonne so halten, damit Temperaturunterschied Kochkessel – Kolonnenkopf immer 10-11oC ist.

Die Rektifikation wird bei der geleisteten Temperatur 96,5oC im Kochkessel unterbrochen, dem entspricht die Temperatur im Kolonnenkopf 85,5-86,5oC. Weiters Destillatabtrennen ist nicht mehr ökonomisch.

Beschriebenes Verfahren von Pflaumenmaischebrennen wurde schon in einer mährischen Brennerei realisiert. Brennen von 400 kg Maische dauerte, nach Bedienerschulung, ca. 2 Stunden.

TABELLE DER EMPFOHLENEN TEMPERATUREN FÜR HERZLAUFABTRENNEN, TEMPERATURUNTERSCHIED KOCHKESSEL KOLONNENKOPF UND MAX TEMPERATUR IM KOCHKESSEL

| Obstsorte | Mittellauf bis (°C) | Empfohlene Unterschied T (°C) | T (°C) Kochblase MAX |

|---|---|---|---|

| Pflaumen | 77,5 | 10 – 11 | 96,5 |

| Kirschen | 77,5 | 6 – 7 | 96 |

| Aprikosen | 77,5 | 6 – 7 | 97 |

| Speierlinge | 64 | Max. 83,5 in Helm | 98 |

| Birnen | 77,5 | Max. 83,0 in Helm | 97 |

| Spillinge | 77,5 | 8 – 9 | 97,5 |

| Mirabellen | 77,5 | 8 – 9 | 97,5 |

| Äpfel | 78 | 8 – 9 | 98 |

| Weinbrand | 76 | 7 – 8 | 97 |

| Johannisbeeren | 76,5 | 8 – 9 | 98 |

| Prunus domestica Durancie | 77,5 | 10 – 11 | 96,5 |

| Pfirsiche | 76,5 | 7 – 8 | 97 |

| Aronia | 76,5 | 7 – 8 | 98 |

| Edelpflaumen | 76,5 | 7 – 8 | 97 |

| Sauerkirchen | 77,5 | 7 – 8 | 97 |

| Kornbrand – Roggen | 77,5 | 7 – 8 | 97 |

| Amerikanische Heidelbeeren | 77,5 | 7 – 8 | 98 |

| Schwarzer Holunder – Blüte | 76,5 | 5 – 6 | 98 |

Es bleib zu erklären, wann mit der dritten Phase des Brennens vom Rohdestillat für die obengenannten Obstsorten beginnen.

Im Fall von Kirschen- und Aprikosenmaische wird bei der Temperaturerreichen im Kochkessel 89-90oC ermöglicht Temperaturaufstieg in dem Kolonnenkopf damit, dass durch Reflux gehaltener Temperaturunterschied 6-7oC ist. Die Produktion wird nach dem Erreichen der Maximaltemperatur im Kochkessel abgebrochen.

V případě zpracování lutru ze špendlíku, mirabelek, jablek a rybízu se třetí fáze výroby zahájí ve chvíli, kdy teplota ve vařáku dosáhne teploty 91 – 92 °C, rozdíl teplot se udržuje na hodnotě 8 – 9 °C. Im Fall vom Spilling- , Mirabelle-, Apfel- und Johannisbeerenmaische wird die dritte Produktionsphase in dem Moment begonnen, wann die Temperatur im Kochkessel 91-92oC erreicht, Temperaturunterschied wird in Werte von 8-9oC gehalten. Gleichartig werden die Wein-, Pfirsiche-, Aronian-, Edelpflaume-, Sauerkirschen-, Getreide- und amerikanischen Heidelbeeremaische verarbeitet.

Für Speierling- und Birnenmaische die dritte Phase empfehle ich nicht, sodass nach dem Temperaturerreichen von 83,5oC, eventuell 83oC, wird die Temperatur im Kolonnenkopf gehalten, bis die Temperatur im Kochkessel die Finalwerte erreicht.

Zu Ende antworte ich gerne die nichtgestellte Frage, wie die Qualität der Obstbrände, die nach diesem Verfahren gebrannt wurden. Diesen wichtigen Parameter teste ich seit vielen Jahren in den Spirituosen-Wettbewerben in Mähren und in Tschechien. Ich gebe unbescheiden zu, dass ich mehrmals zum Champion genannt wurde, sogar in dem sehr prestigeträchtigen, wie die Wettbewerbe der Obstbrände in der Firma Rudolf Jelinek oder in Flora Olomouc sind. Die ausführlichen Informationen kann der Leser auf meiner Web-Seiten www.ovocne-destilaty.cz in der Kapitel Erworbene Preise erhalten.