NOVÝ ZPŮSOB VÝROBY OVOCNÝCH DESTILÁTŮ ŘÍZENOU REKTIFIKACÍ

Ing. Dr. Otakar Vondráček, autor jedné z prvních poválečných monografií o ovocných destilátech, kterou i po více než 77 letech považuji za mimořádně zdařilou, podrobnou a bez sebemenších chemických chyb, s názvem Výroba lihu a ušlechtilých pálenek z ovoce, Praha 1945, si na straně 9 posteskl, cituji …tento obor (páleničářství) byl vědeckými kruhy až dosud dosti zanedbáván. Účinkovalo tu též, že některé pochody výrobní nutně vyžadovaly určitého konservatismu a nepřipouštěly náhlých zásahů technického zdokonalení. Konec citace.

Kdyby jen tušil, že se nic výjimečného až do roku 2013 dít nebude! Výroba ovocných destilátů probíhá zakonzervovaně na jednom typu zařízení, jehož maketu si může každý prohlédnout na návsi v malé obci Weisenheim am Berg nedaleko Franfurktu nad Mohanem. Věřili byste tomu, že už tam stojí přes 100 let? Jen materiál, ze kterého jsou dnes aparatury vyrobeny, se zlepšil (nejčastěji měď) a dřevo, jako zdroj energie, se změnil za plyn. Přídavná zařízení technických změn zaznamenala dostatek, byla vyvinuta epruveta s velmi přesným lihoměrem a ani měřícímu zařízení surového destilátu ZEHR snad nelze nic vytknout.

Otázka zní, proč už dávno nikoho nenapadlo, že vyrábět ovocné destiláty podle jednotného postupu není nejšťastnější způsob neboť každé ovoce přeci chutná jinak, má jiné chemické složení. Na tuto okolnost není brán zřetel, a proto se ne vždy podaří rozpoznat, z jakého ovoce byl destilát vyroben.

Jaký je dosavadní stav?

Etanolové páry vycházející z kolony opatřené deflegmátorem se v chladiči zkondenzují. Kapalina přitéká do epruvety, kde se kontinuálně měří objemová procenta alkoholu. Při dosažení hodnoty přibližně 41 % – 35% obj. etylalkoholu se proces zastaví.

Zásadní nevýhodou tohoto způsobu zpracování ovocného kvasu či lutru je to, že není znám vztah mezi složením vařáku, které se neustále mění v tom smyslu, že klesá koncentrace etanolu a dalších vonných látek a narůstá koncentrace dokapových látek a optimální teplotou vody, která má protékat deflegmátorem a tyto nežádoucí, dokapové složky vracet zpět do vařáku. Důsledkem je pak nižší výtěžek surového destilátu (počítáno na etanol v kvasu či lutru), pokud se destilace přeruší při obj. koncentraci etanolu 41 % – 35%, nebo je destilát zasažen dokapovými látkami (tzv. přiboudlinou) při odstavení destilace při obj. koncentraci etanolu nižší nežli 41 % – 35% obj. nicméně je to koncentrace etanolu od které by se senzorické hodnocení destilátu nemělo zanedbávat. Platí obecné pravidlo: Raději méně kvalitnějšího destilátu, nežli naopak!

O pokroku v technologii výroby ovocných destilátů

Je možné použít běžné výrobní zařízení, které pro potřeby pálenic vyrábí v naší zemi řada firem

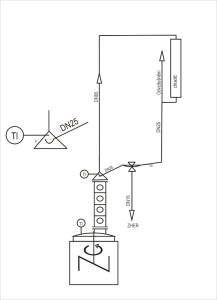

V případě jednokotlové aparatury nebo aparatury pro 2D se tento způsob výroby obejde bez deflegmátoru a epruvety, nicméně aparatura musí být vybavena na výstupu z kolony přesným teploměrem a smyčkou s dvojcestným ventilem + chladič, umožňující na základě kombinace stanovených teplot (vařák – hlava kolony) rozhodnout o tom, jaký podíl destilátu odebereme a jaký podíl destilátu je třeba vrátit zpět do vařáku, aby se udržela diference požadovaných teplot při odběru jádra (viz. obr.) Tato diference se často velmi liší podle druhu ovoce v případě 2D.

Výsledkem je vyšší výtěžek surového destilátu přibližně o 15 %. Další výhodou by byla snadná automatizace procesu po ručním odběru úkapů. Dvojcestný ventil by byl ovládán PC na základě naměřených teplot ve vařáku a hlavě kolony. Zbytková koncentrace etanolu je při 2D běžně 0,1% obj., při jednokotlovém způsobu zpracování kvasu méně než 1% obj.

Pro oba typy zpracování ovocných kvasů je důležité, aby měly dobře regulovatelný příkon plynu či páry neboť po vyhřátí násady k varu, doporučuji odebírat úkap při minimálním příkonu energie do vařáku. Dvojcestný ventil je v tomto případě zcela otevřen, patra kolony sklopena, žádný destilát se do vařáku nevrací. Kolona je v této fázi výroby, tedy odběru úkapů, vyřazena z provozu, stává se z ní jakási transportní trubka. Důležité je nespěchat, z ventilu by měla téci max. tenká nitka destilátu. Předpokládaný objem odebraných úkapů je asi 1% obj. na násadu ve vařáku. Teplota v hlavě kolony by neměla na konci odběru úkapů překročit 77,5 °C, s výjimkou oskerušového lutru, kde se doporučuje odebírat úkap jen do teploty 64 °C (viz tabulka níž).

Navržená aparatura je vhodná i pro zpracování ovocného kvasu, nicméně objem alkoholu v kvasu je příliš nízký, než aby bylo možno rozlišit mezi ovocnými druhy. Proto se doporučuje udržovat rozdíl teplot vařák – hlava kolony na 10 – 11 °C po odběru úkapů.

PRŮBĚH ODBĚRU JÁDRA

Tato část výroby bude demonstrována na švestkovém lutru (vodky).

Průběh odběru jádra můžeme rozdělit na tři fáze. V první fázi, kde se získá asi 40% produktu je zařízení degradováno na tzv. prostou destilaci, což je chemický termín pro destilaci „z baňky do baňky“, prostě funkce kolony je zrušena. V druhé fázi je již kolona funkční, teplota v hlavě kolony by neměla přesáhnout 83 °C, dokud teplota ve vařáku nedosáhne na 93 °C. Ve třetí fázi se v případě švestkového lutru umožní, po dosažení teploty 93 °C ve vařáku, vzrůst teploty v hlavě kolony na 85,5 – 86,5 °C.

Po odběru úkapů se zvýší příkon energie do vařáku, patra kolony zůstávají sklopena (nefunkční). Po dosažení 83 °C v hlavě kolony se zaktivizují patra kolony, což se projeví poklesem teploty v hlavě kolony, nicméně se teplota na tuto hodnotu 83 °C brzy vrátí. Dvojcestný ventil, který je zcela otevřen, se nepatrně přivře, čímž se trochu omezí odběr destilátu do ZEHR, ale vznikne řízený reflux kolonou, který způsobí pokles teploty v hlavě kolony. Po nějaké době se opět teplota v hlavě kolony zvýší na 83 °C a celý proces s ovládáním dvojcestného ventilu se opakuje, takže se zpětný tok kolonou trochu zvýší a teplota v hlavě kolony opět klesne. Celý tento postup se provádí tak dlouho, dokud teplota ve vařáku nedosáhne 93 °C (diference teplot vařák – hlava kolony je 10 °C), čímž je výskyt dokapových složek vyloučen. V poslední fázi výroby surového destilátu je možno opustit teplotu 83 °C v hlavě kolony, tedy povolit její zvýšení, nicméně je třeba udržovat reflux kolonou tak, aby rozdíl teplot vařák – hlava kolony byl stále 10 – 11 °C. Rektifikace se přeruší při dosažení teploty 96,5 °C ve vařáku, čemuž odpovídá teplota v hlavě kolony 85,5 – 86,5 °C. Další odběr destilátu již není ekonomický.

Tento popsaný postup zpracování švestkového lutru byl již zrealizován v jedné moravské likérce. Zpracování 400 kg lutru trvalo po zapracování obsluhy přibližně 2 hodiny.

TABULKA DOPORUČENÝCH TEPLOT PRO ODBĚR ÚKAPŮ, ROZDÍLŮ TEPLOT VAŘÁK – HLAVA KOLONY A MAX. TEPLOTY VE VAŘÁKU.

| Ovocný druh | Úkap do (°C) | Doporuč. rozdíl T (°C) | T (°C) vařák MAX |

|---|---|---|---|

| Švestky | 77,5 | 10 – 11 | 96,5 |

| Třešně | 77,5 | 6 – 7 | 96 |

| Meruňky | 77,5 | 6 – 7 | 97 |

| Oskeruše | 64 | Max. 83,5 v hlavě | 98 |

| Hrušky | 77,5 | Max. 83,0 v hlavě | 97 |

| Špendlíky | 77,5 | 8 – 9 | 97,5 |

| Mirabelky | 77,5 | 8 – 9 | 97,5 |

| Jablka | 78 | 8 – 9 | 98 |

| Vínovice | 76 | 7 – 8 | 97 |

| Rybíz | 76,5 | 8 – 9 | 98 |

| Durancie | 77,5 | 10 – 11 | 96,5 |

| Broskve | 76,5 | 7 – 8 | 97 |

| Aronie | 76,5 | 7 – 8 | 98 |

| Ryngle | 76,5 | 7 – 8 | 97 |

| Višně | 77,5 | 7 – 8 | 97 |

| Režná | 77,5 | 7 – 8 | 97 |

| Borůvky kanad. | 77,5 | 7 – 8 | 98 |

| Květ čer. bezu | 76,5 | 5 – 6 | 98 |

Zbývá dovysvětlit, kdy zahájit třetí fázi výroby surového destilátu pro výše citované ovocné druhy.

V případě třešňového a meruňkového lutru se po dosažení teploty ve vařáku 89 – 90 °C umožní vzrůst teploty v hlavě kolony s tím, že je refluxem udržován rozdíl teplot 6 – 7 °C. Výroba se přeruší po dosažení max. teploty ve vařáku.

V případě zpracování lutru ze špendlíku, mirabelek, jablek a rybízu se třetí fáze výroby zahájí ve chvíli, kdy teplota ve vařáku dosáhne teploty 91 – 92 °C, rozdíl teplot se udržuje na hodnotě 8 – 9 °C.

Obdobně se zpracují i lutry z vínovice, broskví, aronií, rynglí, višní, obilného lutru a Kanad. borůvek.

Pro lutr z oskeruší a hrušek třetí fázi výroby nedoporučuji, takže po dosažení 83,5 °C event. 83 °C se teplota v hlavě kolony udržuje na této teplotě, dokud teplota ve vařáku nedosáhne finální hodnoty.

Na závěr bych rád odpověděl na nevyslovenou otázku, jaká je kvalita takto vyrobených destilátů. Tento důležitý parametr již mnoho let testuji na soutěžích ovocných destilátů na Moravě i v Čechách. Neskromně připouštím, že jsem se stal mnohokrát šampiónem včetně velmi prestižních, jakou je soutěž ovocných destilátů ve firmě Rudolf Jelínek či Flora Olomouc. Úplné informace může čtenář získat na mém webu www.ovocne-destilaty.cz v kapitole Získaná ocenění.

Složení švestkového lutru (švestky Stanley, Vizovice)

Složení úkapu (předky, výskočky)

- methanol 0,9%

- ethanol 94,2

- octan methylnatý 0,1%

- 2-propylalkohol 0,1%

- 2–butylalkohol 0,1%

- octan ethylnatý 4,0%

- isobutylalkohol 0,1%

- ethoxymethoxyethan <0,05%

- ethylpropionát 0,05%

- diethoxyethan 0,05%

- 3-methylbutanol 0,1%

- 2-methylbutanol 0,05%

- octan butylnatý <0,05%

- máselnan ethylnatý 0,05%

- 2x amylacetát 0,05%

- blíže neidentif. Ethylester <0,05% s retenčním časem 6,442 min

- blíže neidentif Ethylester <0,05% s retenčním časem 9,571 min.

Je zajímavé, že aceton, tak typická úkapová komponenta v jablkovici či calvadosu, nebyla v tomto úkapu prokázána.

Složení jádra (prokapu)

- methanol 0,5%

- ethanol 98,5%

- 2-propylalkohol 0,1%

- 2–butanol 0,05%

- octan ethylnatý 0,2%

- isobutylalkohol 0,1%

- n–butanol <0,05%

- ethylpropionát <0,05%

- 3-methylbutanol 0,4%

- 2-methylbutanol <0,05%

- ethylhydroxypropionát <0,05%

- isohexanol <0,05%

- blíže neidentif. Ethylester <0,05% s retenčním časem 9,565 min.